導入事例

| 契約主体 | 3PL |

|---|---|

| 事例パターン | 現場 |

| 現場規模 (稼働人数) |

100人以上 |

| 荷種 | アパレル、雑貨 |

| 課題 |

社外コミュニケーション 庫内管理の平準化 生産性可視化 要員計画 作業コスト管理 進捗管理 |

アパレルメーカーやECモールといったクライアントを中心に、フルフィルメントサービスを手掛ける株式会社アッカ・インターナショナル。同社ではECデータ一元管理連携システムの自社開発や、Geek+と連携した在庫管理の最適化など、最新技術を用いた積極的な改革を行っています。

そのような中で、なぜロジメーターを導入したのか、どのような点にメリットを感じたのか、お話を伺いました。

当社では作業の生産性や収支を把握するため、各作業者の作業記録を残しています。

ロジメーターを導入するまでは、作業分析表という紙に各作業員が手書きで記録し、事務員がそれをエクセルへ転記し集計していました。

ただ、集計作業がかなりの作業負荷、コスト高になっており、課題を感じていました。

システム導入によってそうした課題を払拭するべく、ロジメーターを導入しました。

元々、手作業での記録・集計からシステムによる自動化を目指して、PCやタブレット端末のみで処理が完結する製品を探していました。

そんな時にKURANDOからロジメーターの紹介を受け、無償でトライアル可能ということだったため導入させていただきました。

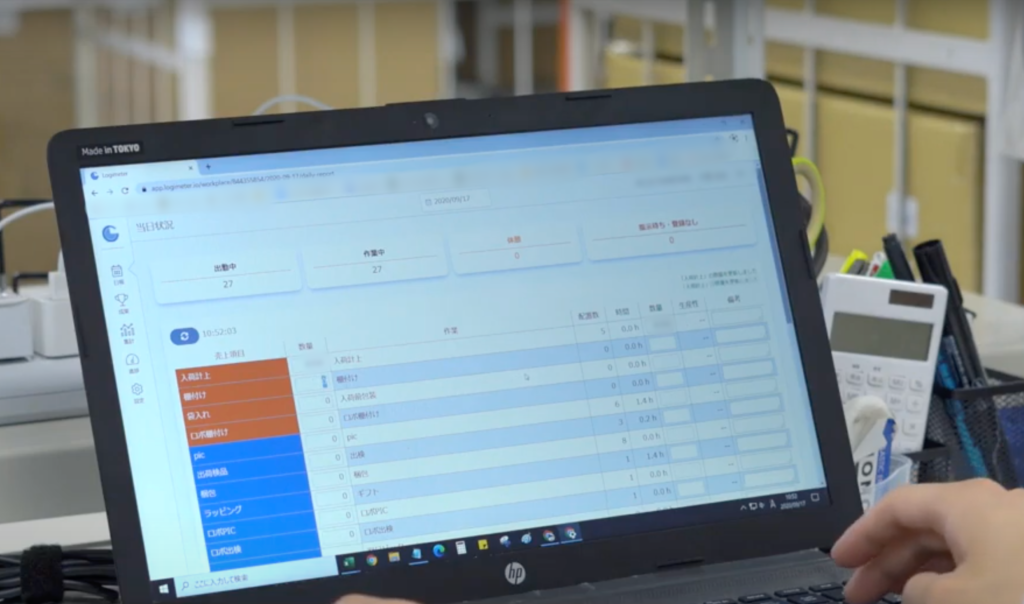

私が管轄している現場では、まず朝、当日のオーダーを確認して人員を配置します。その後、お昼と夕方一回ずつ作業の進捗の確認を、WMSなど別システムのデータとロジメーター両方を見ながら行っています。

ロジメーターでは人員配置状況が確認出来るので、各作業の進捗状況によって人員調整などを適宜実施します。

業務終了後にその日の実績数量をロジメーターへ入力し、収支や作業別生産性などをチェックします。異常値があれば管理者や作業者へヒアリングなどを行い、原因調査を行っています。

1日の実績をPCですぐに確認できる

当日や翌日など、すぐに日々の作業実績を振り返れるようになりました。

どの作業の生産性が悪かったか、なぜ悪かったのか、すぐに分析することで原因特定の精度が向上し、翌日には改善へ繋げることができています。

例えば、入荷計上の生産性がある日だけ平均を下回っていたことがその日の終業後に分かったとします。翌日に作業者へヒアリングすれば、その日に入荷した商品の梱包が特殊で検品作業に時間がかかっていたことが分かります。原因が分かれば対策が打てますし、すぐに対応できない問題もロジメーターにメモしておくことができるので、忘れずに記録できます。

手作業で記録していた頃は集計に時間がかり、データ分析を行う頃にはその時の現場の状況が思い出せないことがありました。

ロジメーターでは実績をリアルタイムで正確に確認出来るので、改善のPDCAを素早く回すことができ、効果を実感しています。

センター別・ブランド別など管理の階層化が出来るようになると、より高度な分析が可能になり、操作の利便性も増しますので、そうした機能の追加を期待しています。

現在はブランドごとに個別にロジメーターを入れるか、センターで一括してロジメーターを入れるかの2パターンになっているのですが、前者の場合1画面内でセンター全体の状況確認ができず、ブランドごとに画面を切り替える必要があります。また、ブランド間で作業者を応援に出す際にも、都度ロジメーター上で出退勤させる必要があります。

後者の場合前者のような問題はありませんが、作業項目や作業者数が膨大になってしまいます。ブランドごとに管理社員が分かれているため、社員は自分が管轄するブランドの状況だけ見たい場面があります。

今後ロジメーターの導入を拡げていこうと検討しておりますので、このような課題が解決できるとよりいっそう便利になるのではないかと思います。

アッカ・インターナショナル様にはロジメーターリリース当初からご利用いただき、これまでも様々なアドバイスを頂いております。

今回ご要望いただいた管理の階層化は、インタビュー後のバージョンアップで実装いたしました。

1センター内で多くのブランドや荷主へサービスを提供しているお客様にとって、より多角的にセンター内の状況を可視化できるようになっております。

小島様、お忙しいところお時間をいただきありがとうございました!