導入事例

| 契約主体 | 3PL |

|---|---|

| 事例パターン | 本社、現場 |

| 現場規模 (稼働人数) |

100人以上 |

| 荷種 | アパレル |

| 課題 |

社外コミュニケーション 庫内管理の平準化 レポート自動生成 生産性可視化 作業コスト管理 進捗管理 |

約6,000坪の倉庫でアパレル商品の荷役業務を担う三鷹倉庫様では、作業工数と物量実績の数字が連動しておらず、進捗管理を管理者の経験値に大きく依存する属人化が長年の課題でした。

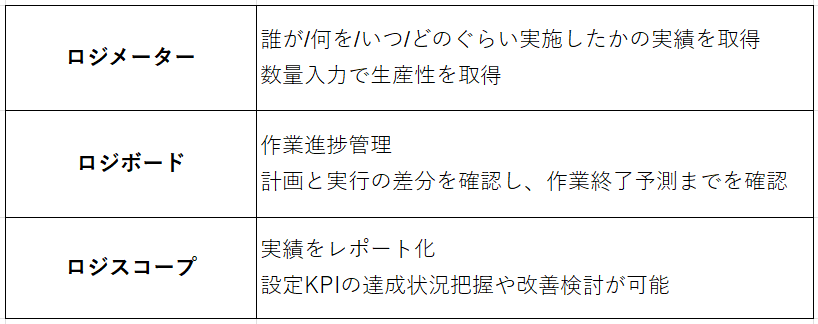

この課題を解決するため、ロジメーター、ロジボード、ロジスコープの3サービスを段階的に導入。現場での簡単な打刻により作業工数の把握、物量実績とつき合わせることでリアルタイムな進捗予測、定点観測をしていくための自動レポーティングまでをシームレスにつなぐ理想的な運用サイクルを確立しました。

その結果、1日わずか3回、合計30分ほどの管理画面への入力時間で、管理者に依存しない自立した現場運営を実現。現場のスタッフ一人ひとりの意識も変わり、組織全体の生産性向上と利益率改善へと歩みを進めています。

三鷹倉庫様では約150名ほどのスタッフで、複数のフロアに分かれて業務に取り組んでいますが、管理者は以下のような課題を抱えていました。

非効率な資料作成: 導入前からスタッフの作業時間計測はできていたものの、作業時間と物量実績の連動が出来ていなかったため、生産性を出すための資料作りに多大な時間がかかっていました。

現場のブラックボックス化と属人化: 進捗は管理者の頭の中で描かれているだけの状態でした。誰が、何人、どこにいて、何の作業をしているか、管理者だけが把握しているので、周囲のスタッフは指示を待ち目の前の作業をこなすという流れ作業になっていました。

管理者不在時の現場の不安: 進行管理から作業分配の采配まで管理者の判断に依存していたため、不在の時間が長くなるとスタッフは不安を感じていました。

庫内の作業進捗をモニターにリアルタイムで表示させて、スタッフ全員が確認できる状況をつくりたいと考えていた亀島様は、ロジメーターシリーズの管理画面を見てイメージ通りだったと導入を決意されました。

現在は3種のサービスすべてを活用し、ロジメーターによる庫内状況可視化→ロジボードによる計画と進捗管理、振り返り→ロジスコープでの分析という理想的なサイクルを実現しています。

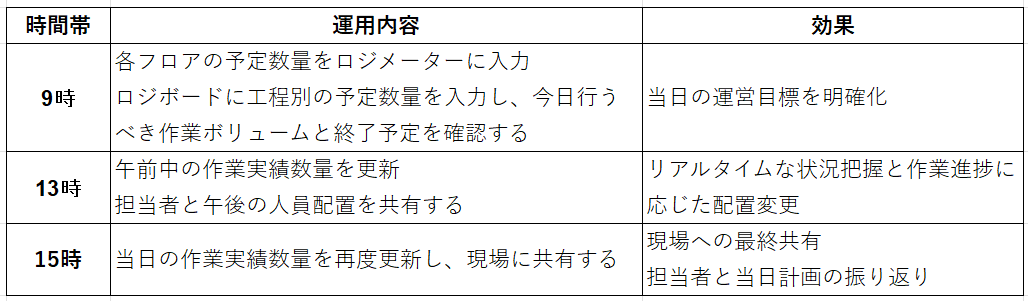

管理画面に向かうのは1日に3回、各10分ほどの短時間です。日々のルーティンは簡単な数量入力を行うだけで済むため、人員配置や指示出しといった管理者としての庫内のコア業務に集中できる環境となっています。

管理者が庫内を歩いてまわりデータを集めて頭の中で整理していた進捗管理が、管理画面への数分の数値入力で終わるようになったこと、さらに、進捗管理画面を庫内全体に共有できるようになったことで脱属人化がかないました。さらにスタッフの気持ちにも変化が起こりました。

当事者意識の向上:自分の配置エリアの作業進捗が確認できるようになり、作業終了までの取り組み方に変化が起こりました。

自発的なコミュニケーション:各エリアの進捗を確認しながら、スタッフがお互いの進捗状況をについて声をかけて励まし合うやり取りが自然と行われるようになりました。

円滑な配置変更:他エリアの作業進捗も見えるようになったことで、配置変更や作業応援の指示の理由が分かり、納得してもらいやすくなりました。

三鷹倉庫様では得られたデータを活かし、さらなる高みを目指します。

生産性の平均的な数字を確認した上で、更に向上させていくため、改善できる点を見つける考察に力を割いています。