導入事例

DX推進部門を2021年に新設した。KURANDO「ロジメーター」を導入して、まずは物流の見える化に着手した。運用を定着させて、データの精度を高めることが最初の関門だった。DXのロードマップとロジメーターの導入ステップを事前に現場に明示することでスムーズな展開を可能にした。(本誌編集部)

サンリツは東証スタンダード市場上場の総合物流企業だ。1948年に東京・芝浦で創業。輸出梱包をメーンに業容を拡大して、生産拠点の海外シフトが加速した90 年代に3PLに領域を広げた。外資系メーカーから日本市場向け物流を包括的に請け負いノウハウを蓄積、梱包事業と並ぶ柱に成長させた。

近年、先端テクノロジーの活用に積極的に取り組んでいる。先入れ・先出しを徹底して余剰在庫を削減したいという米系医療機器メーカーの要望に応え、2018年にスイスのSwisslogからロボット倉庫「オートストア」を導入。続いてZMPの追従型搬送ロボット「CarriRo」、中国・深センのビジョンナビロボティクスの自動フォーク初号機などを相次いで導入している。

今年7月に発表した2023年度〜25年度の中期経営計画では、物流DXに5億円を投じる計画だ。「デジタル化による標準化・見える化」「自動化による簡素化・効率化」「AI活用による全社最適化」をそれぞれ推進することで、5%相当の労働力を創出することを目指す。

これに先立つ2021年に同社は事業戦略部を新設している。それまで包装設計や自動化設備の導入等を担当していた物流技術部をベースに人員を拡充して、物流DXの推進部隊としての役割を持たせた。

事業戦略部は政府の「総合物流施策大綱」を参考にするほか、経営層へのヒアリングを実施して「サンリツ物流DXロードマップ」を作成した。第一段階では、ITを利用して標準化された業務プロセスを現場に徹底する。続く第二段階ではAIも活用して業務の自動化を図る。そして第三段階でデータに基づく意思決定体制を確立し、「価値創造型のビジネスモデル」に転換するというものだ。

まずは現場をデータで捉える仕組みが必要だった。そこで、作業の実態をリアルタイムに把握するツールとして、KURANDOの「Logimeter(ロジメーター)」を試験的に導入してみることにした。初期投資の要らない月額1万円のクラウドサービスなのでリスクはなかった。正社員の現場リーダーと派遣社員を中心とする作業員10人余りの小規模な作業グループを対象に選び、トライアルをスタートした。

しかし、定着はしなかった。ロジメーターは庫内作業員が首から下げたカードのQRコードを、現場に設置したタブレットのカメラに読み込ませて個人別の作業内容を記録する。その使い勝手が強みだが、導入する現場では作業内容の切り替え時にカードをかざす手間が新たに加わる。

田原慎也 事業戦略部長代理は「何のためにそれをやるのか、何が見たいのか、当初われわれは明確に説明することができなかった。ツールを導入すればすぐに効果が上がるという過度な期待もあったかも知れない」と振り返る。

ところが、この取り組みを知った別のグループが、ロジメーターに興味を示した。そのグループでは従来から作業の進捗を作業員全員で共有していた。そのために毎日、朝礼と昼礼で各工程の担当者が作業状況の報告を行っていた。ロジメーターを導入すればその必要がなくなり、アナログだった進捗情報がデジタル化されると期待した。

別のグループからも手が挙がった。荷主が原価をチェックできるように、各作業に投入した工数(時間×人時)を報告することが求められている現場だった。そのために作業員は15分刻みで作業履歴を紙に記録していた。ロジメーターを導入してその作業を楽にしたいと申し出た。トライアルを開始した結果、データ入力にかかる工数は63パーセント削減された。

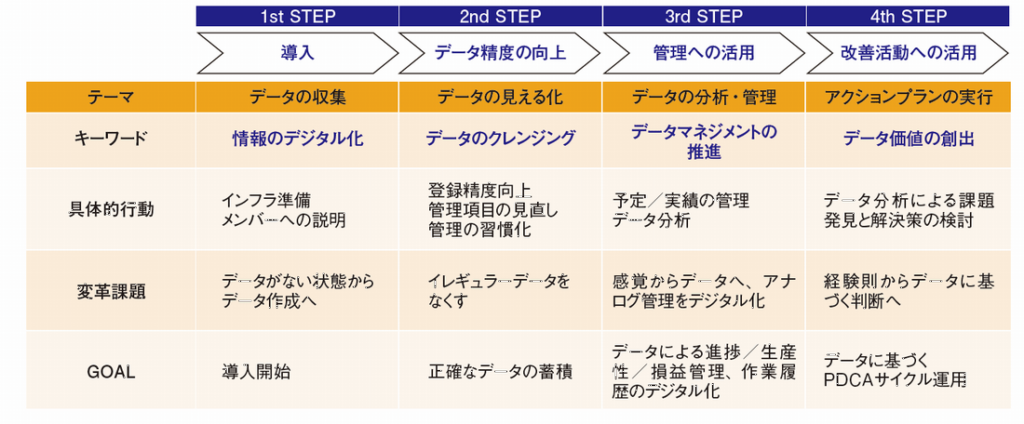

目的意識を持ったグループでは、ツールが何の抵抗もなく作業員に受け入れられて、すぐに運用が定着した。収集したデータの精度も、定着しなかったグループに比べ75パーセント高かった。こうした試行錯誤を経て、事業戦略部はロジメーターの導入ステップを図の通りに整理した。

図 ロジメーター導入によるデータ活用のステップ

1stステップではまず、アナログ情報しかない状態から抜け出すために、必要なインフラを準備して、作業員にツールの導入目的と運用方法を理解させる。そして2ndステップでデータをクレンジングする。データの精度を分析に耐えられるレベルまで高める。そのために作業を登録することが習慣化するように作業員を指導する。

それと同時に2ndステップで管理者は、課題の見える化や分析に必要な適切な作業区分を見つけ出す必要がある。田原部長代理は「使えるデータにするためには、どの現場でも最初の1カ月程度はデータを取りながら何回も作業区分を修正することになる」と説明する。

そのプロセスを経て、3rdステップで初めてデータを管理に利用できるようになる。サンリツでロジメーターの導入に先行したグループでは現在、目標利益率を設定して日別に収支を管理している。目標利益率に届かなかった日があれば、原因を追求して改善策を検討する。その積み重ねによって継続的に作業効率と収益性を向上していく。

現場の収支は、処理件数に応じた適切な人時を投入することが基本となる。それを従来はベテラン担当者の勘と経験に頼っていた。それが現在はリアルタイムの実績データに基づいて、適切な投入人時を判断できるようになった。作業員の理解も増して、柔軟な人材配置が可能となった。

同社は先の「物流DXロードマップ」とロジメーターの導入ステップを紐付けて運用している。デジタル化による標準化・見える化を目指す物流DXの第一段階は、導入ステップの1〜3に相当する。今後さらにロジメーターの活用を「4thステップ」に引き上げることを目指している。

田原部長代理は「新しいことをやろうとすれば必ず抵抗はある。しかし、何のためにやるのか、この先どこに進むのか。ゴールまでの道筋を明確に示せば、現場を巻き込んでいける」と手応えを感じている。現在、同社は4つの事業所の6グループでロジメーターを導入している。今後それを全12事業所に展開していきたい考えだ。

※上記はLOGI-BIZ onlineにて掲載された取材記事です。